Moda

02 aprile 2024

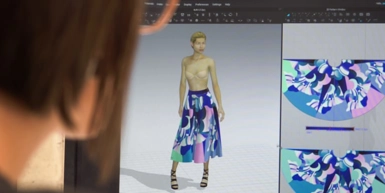

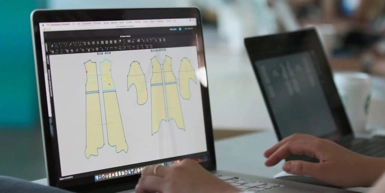

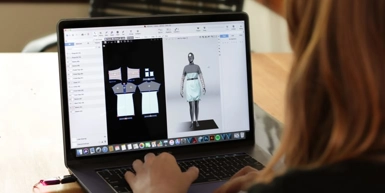

Scopri tutte le funzionalità della versione 2024 del software CLO e porta la fase di design delle collezioni moda a un livello superiore.

Manifatturiero

28 marzo 2024

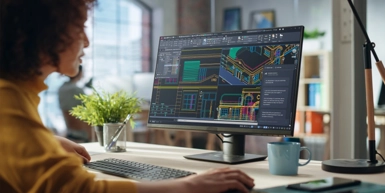

È uscito AutoCAD 2025 che permette di realizzare progetti ancora più all'avanguardia grazie a nuove implementazioni come l’intelligenza artificiale.

Design

25 marzo 2024

Il design generativo, unito all'intelligenza artificiale, permette di evolvere e velocizzare la fase di design in un modo mai visto prima.

Moda

11 marzo 2024

Le tecnologie per il potenziamento dell'e-commerce vengono utilizzate dalle aziende per migliorare l'esperienza d'acquisto dell'utente.

Moda

21 febbraio 2024

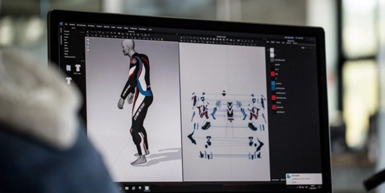

Sincronizza in tempo reale i tuoi capi di abbigliamento creati in CLO con l’ambiente di sviluppo di Unreal Engine.

Manifatturiero

07 febbraio 2024

È uscita la nuova versione Moldflow 2024 per simulare in modo più efficace.

Moda

25 gennaio 2024

Prisma Tech acquisisce l'azienda We Wear e amplia ulteriormente il pacchetto di tecnologie per il settore moda.

Manifatturiero

18 gennaio 2024

Automazione e AI stanno cambiando la natura del lavoro. Le tecnologie consentono alle aziende di prepararsi per un futuro in continua evoluzione.

Moda

17 gennaio 2024

Nel 2024 aziende investiranno sulle tecnologie emergenti del 2023: Mixed Realty, Artificial Intelligence e 3D.

Manifatturiero

05 dicembre 2023

La nuova stampante 3D Stratasys F3300 offre una velocità e una produttività fino al doppio rispetto alle tradizionali stampanti 3D a deposizione fusa.

Manifatturiero

15 novembre 2023

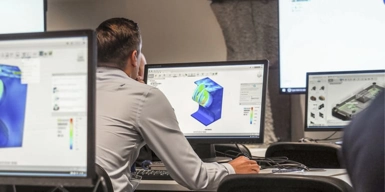

Verifica la fattibilità dei progetti grazie alla simulazione in Fusion 360. Scopri tutte le funzionalità.

Manifatturiero

24 ottobre 2023

Affidare la propria azienda ad un partner tecnologico può essere la soluzione più adatta a promuovere una cultura dell'apprendimento che contribuisca al successo dell'azienda.

Manifatturiero

17 ottobre 2023

CRIBIS D&B ha assegnato a Prisma Tech il riconoscimento CRIBIS Prime Company, attribuendole il massimo livello di affidabilità come controparte di una transazione commerciale B2B.

Moda

16 ottobre 2023

La rivoluzione sostenibile parte da soluzioni digitali che ci permettono di ridurre gli spostamenti e gli sprechi di materiale, guidandoci nella nuova era della moda.

Moda

27 settembre 2023

Durante la fiera Simac Tanning Tech abbiamo presentato le ultime soluzioni 3D all'avanguardia per il settore calzaturiero.

Manifatturiero

05 settembre 2023

L'accesso web a Fusion 360 consente agli utenti di utilizzare il software in un browser web senza il bisogno di installare alcun software sul computer locale.

Moda

14 luglio 2023

Daniela Capone, 3D Virtual Prototyping Manager di Versace, racconta i vantaggi del 3D in azienda.

Manifatturiero

06 luglio 2023

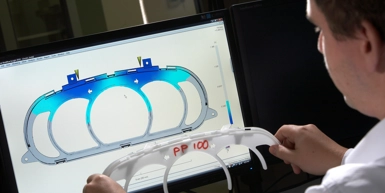

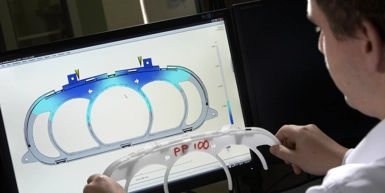

L'edizione 2023 del Moldflow User Meeting ha riunito i principali analisti e tecnici nel mondo della plastica per conoscere in anteprima le novità del software Moldflow.

Moda

29 giugno 2023

Scopri la nuova versione del software CLO che permetterà di progettare capi di abbigliamento in modo più efficiente.

Manifatturiero

21 giugno 2023

Grazie ad AutoCAD Web è possibile caricare, visualizzare e modificare i progetti in Cloud, ovunque e in qualsiasi momento, sia da dispositivo Apple che Android.

Moda,Manifatturiero

14 giugno 2023

La fase di design review in Realtà Virtuale permette di diminuire gli errori di produzione, limitando il numero dei prototipi fisici per una produzione più sostenibile.

Manifatturiero

01 giugno 2023

Il 20 giugno Autodesk abiliterà la messagistica di prevenzione dell'utilizzo concomitante.

Moda

29 maggio 2023

ICad3D+ e Adobe Substance 3D per l'ottimizzazione del processo di sviluppo della calzatura.

Manifatturiero

29 maggio 2023

Il programma Flex è ora disponibile anche per Autodesk Moldflow.

Moda

18 maggio 2023

L'edizione 2023 del Virtual Fashion Summit ha riunito i massimi esperti di tecnologie 3D per il settore moda.

Manifatturiero

17 aprile 2023

È uscita la nuova versione Moldflow 2023.1 per simulare in modo più efficace.

Manifatturiero

14 aprile 2023

Autodesk Fusion è il primo e unico software che integra CAM/CAD/CAE ed è considerato da milioni di utenti come il miglior prodotto Cloud per la progettazione e la produzione.

Manifatturiero

03 aprile 2023

Ottieni fino al 33% di sconto abbonandoti al software Autodesk Fusion. Approfitta dell'offerta!

Manifatturiero

01 aprile 2023

È uscita la nuova versione VRED 2023.4 per una progettazione più efficace.

Manifatturiero

01 aprile 2023

Scopri le novità di AutoCAD 2024 per la progettazione orientata alle sfide di domani.

Moda

20 marzo 2023

Aumenta il realismo dei capi e accelera il processo di sviluppo prodotto grazie alla versione 2.7 dello scanner xTex.

Manifatturiero

14 marzo 2023

Il 15 marzo 2023 Autodesk Access sostituirà Autodesk Desktop Application (ADA) per semplificare notevolmente la gestione dei nuovi aggiornamenti dei prodotti.

Moda

05 marzo 2023

I tessuti 3D stanno diventando una delle componenti più importanti della fase creativa della collezione.

Moda

07 febbraio 2023

Celebriamo dieci anni di partnership con CLO Virtual Fashion: il fornitore di tecnologie 3D per la moda leader sul mercato

Moda

06 gennaio 2022

Prisma Tech aderisce al progetto SAFE, che prevede di realizzare una serie di attività di Ricerca Industriale e di Sviluppo Sperimentale, finalizzate a trasformare i sistemi aziendali.

Manifatturiero

05 gennaio 2022

Prisma Tech aderisce al progetto TEMART, che prevede lo studio di nuovi materiali grazie alla partnership con aziende innovative e università.

Manifatturiero

03 agosto 2021

La simulazione permette di anticipare e risolvere problematiche di processo che in fase di set-up stampo comporterebbero costosi ritardi produttivi o non potrebbero più essere evitate.

Manifatturiero

02 agosto 2021

Il reparto tecnico di Comelit simula le fasi di riempimento degli stampi in modo da correggere gli errori prima di realizzarli.

Automobilistico

03 febbraio 2021

Parla il papà delle Zonda e delle Huayra Pagani: l’emozione più grande? Vedere gli atleti che gareggiano alle Olimpiadi con gli arti in composito e sapere che sei stato parte di questo processo.

Moda,Design

12 ottobre 2020

Jonny Mole Design utilizza le tecnologie 3D per creare prodotti sportivi all’avanguardia.

Moda

12 ottobre 2020

Per CLO Virtual Fashion la tecnologia è il fattore in grado di trasformare il processo di design delle aziende e aumentare la sostenibilità.

Moda

08 ottobre 2020

Una delle aziende storiche della moda Made in Italy, grazie alla collaborazione con Prisma Tech, riesce a ridurre i tempi di progettazione dei capi d’abbigliamento.

Moda

08 ottobre 2020

L’azienda leader nel settore fast fashion, grazie alla collaborazione con Prisma Tech, rivoluziona il processo di creazione dei prototipi.

Manifatturiero

08 ottobre 2020

I prodotti personalizzati sono un trend in aumento nel settore manifatturiero: forniscono ai consumatori un senso di benessere che genera un vantaggio per le aziende.

Mobile

08 ottobre 2020

Arrital Cucine utilizza soluzioni tecnologiche complete per il settore del mobile e realizza cucine innovative e funzionalità.

Moda

06 ottobre 2020

La collezione Ralph&Russo 2020/2021 sarà svelata on-line durante la settimana della moda di Parigi. Una piccola grande rivoluzione nel mondo della moda.

Automobilistico

05 ottobre 2020

Utilizzando il design generativo e la stampa 3D, il reparto ricerca e sviluppo Honda, realizza il prototipo di un albero motore che pesa circa la metà rispetto al progetto tradizionale.

Moda

30 settembre 2020

L’azienda leader nella produzione di abbigliamento tecnico, grazie alla collaborazione con Prisma Tech, investe sulla tecnologia e adotta il 3D per progettare capi virtuali realistici, in modo semplice e intuitivo.

Moda

28 settembre 2020

Non avendo altri modi per organizzare le proprie sfilate nelle capitali della moda, designer e brand stanno cercando delle alternative valide per presentare le loro prossime collezioni.

Manifatturiero,Moda

31 marzo 2020

La Realtà Virtuale, non più considerata fantascienza, è pronta a trasformare il modo tradizionale di progettare e di presentare il prodotto.

Manifatturiero

31 marzo 2020

La Realtà Virtuale consente al pubblico di visualizzare modelli ingombranti che non sempre possono essere mostrati fisicamente dalle aziende.

Manifatturiero

31 marzo 2020

Le aziende che decidono di innovarsi, investendo su nuove tecnologie, possono risparmiare tempo e denaro.

Moda

31 marzo 2020

Grazie a CLO, il software per la progettazione CAD 3D più innovativo per il settore moda, è possibile realizzare intere collezioni virtuali in pochi click e senza sprechi.

Manifatturiero

31 marzo 2020

Il laboratorio Te.Si, del dipartimento di ingegneria industriale dell’Università di Padova, sviluppa percorsi di innovazione per il miglioramento di processi e prodotti.